Illustrations de rechargement au laser

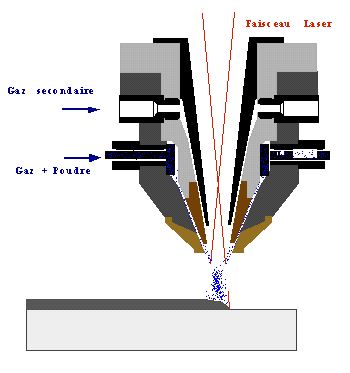

Comment?

un métal d’apport est transporté sous forme de fil ou de poudres, injecté dans un faisceau laser et soudé sur le métal de base. On utilise une buse brevetée où le matériau d’apport (poudres) est injecté coaxialement au faisceau.

Avec ce système, le faisceau laser assure à la fois le préchauffage de la poudre dans le faisceau et la refusion superficielle du métal de base. L’ensemble est géré par une commande numérique.

Principes de rechargement au laser

Le rechargement par laser est une technique de rechargement par soudage qui consiste à déposer sur la surface d’une pièce une couche d’un matériau de nature différente. Le métal d’apport est transporté sous forme de fil ou de poudres par un gaz inerte, puis injecté latéralement ou coaxialement dans le faisceau laser.

Avec ce système, le dépôt est formé de la manière suivante:

1. une partie de l’énergie délivrée par le faisceau laser sert à préchauffer la poudre dans le faisceau

2. La fraction d’énergie transmise à travers le jet de poudre permet de refondre superficiellement la surface du substrat,

3. Le bain de fusion est entretenu par l’apport d’énergie du laser et déplacé sur la surface du substrat.

L’utilisation d’une buse coaxiale autorise:

- des rendements de projection élevés (> 90%)

- une excellente protection gazeuse contre l’oxydation du bain de fusion

- des trajectoires complexes (fonctionnement multidirectionnel)

Avantages de rechargement au laser

- procédé entièrement automatisé, très robuste

- dépôts d’épaisseur 0.3 à 2 mm par couche

- grande précision dans la construction des dépots: tolérances de l’ordre du 0,1 mm

- liaison métallurgique parfaite: pas de délamination, pas d’écaillage

- dépôts denses, pas de porosité

- absence de fissurations

- taux de dilution dans le métal de base très faible (<1%): les dépôts présentent des caractéristiques optimales dès les premiers 0,1 de l'épaisseur

- grande finesse des microstructures favorable à la tenue à l’usure et à la corrosion

- faible affection du métal de base: ZAT réduites, peu, voire pas de déformation

| procédé | laser pulsé | laser continu | TIG | résistance | PTA |

|---|---|---|---|---|---|

| température à 1.5 mm de la zone rechargée | 40°C | 150°C | > 800 °C | 500°C | 300°C |

Applications de rechargement au laser

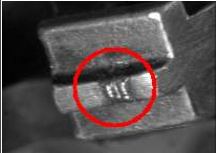

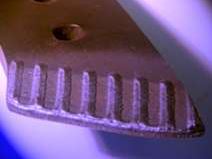

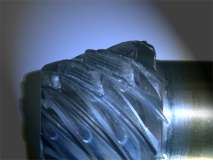

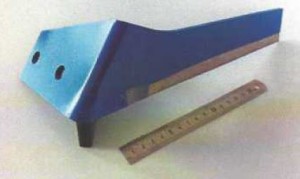

- dépôts anti-usure sur broyeurs, lames,…

- réparation d’outillages, moules d’injection,..

- sièges de vanne, matrices, poinçons,…

- revêtement anti-corrosion

- dépots base Fer, Al, Ni, Co, Cu sur aciers, aluminiums, superalliages,…

|  |

|  |

|  |

|  |

|

|

Dépôts réalisés

| Famille | Nuances |

|---|---|

| base Fer | Aciers rapides (M2, M4,...), Inox série 300, 400, Fontes au chrome, ... |

| base Cobalt | Stellite 1, 6, 12, 21, 25,... |

| base Nickel | Hastelloy, NiCrBSi, Inconel 600, 625, 718,... |

| base Aluminium | Al + 5 à 60% Si,... |

| base Cuivre | Cu + 10% Al,... |

| Carbures | WC, TiC, + NiCrBSi,... |